Sizin için Seçtiklerimiz

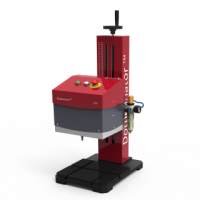

Dotpeenator™ PR94A Seyyar Nokta Vuruşlu Markalama Makinası

Dotpeenator™ PR94A, Seyyar, Akrobatik Yeteneklere Sahip, Türk Gibi Güçlü ve Sağlam Nokta Vuruşlu ..

Dotpeenator™ DT144 Masaüstü Nokta Vuruşlu Markalama Makinası

Dotpeenator™ DT144 Masaüstü nokta vuruşlu markalama makinalarımız arasında en küçük markalama alanın..

Dotpeenator™ SA14 Masaüstü Nokta Vuruşlu Markalama Makinası

Bir çok ülkeye ihracatını yapmakta olduğumuz Dotpeenator nokta vuruşlu marka..

Dotpeenator™ CO9 Masaüstü Nokta Vuruşlu Markalama Makinası

En çok satılan ürünümüz olan Dotpeenator CO9 Nokta Vuruşlu Markalama Makinası Windows temelli Dotpee..

Laserator TUWANA XYZ Lazer Pantograf İş Merkezi

Laserator 2D, 2,5D ve 3D Lazer İşlem Yazılım Özellikleri Laserator markalama ve Oyma yazılımı iki ..

Laserator PORTY-C Sınıf-4 Zeminüstü Fiber Lazer Markalama Makinesi

SINIF-IV GÜVENLİK YÖNETMELİĞİ STANDARTLARINA UYGUN OLARAK TASARLANAN PROGRAMLANABİLİR Z VE C EKSENİ..

Laserator Sınıf-1 CLASSY-OTF Masaüstü Lazer Markalama Makinası

SINIF-I GÜVENLİK YÖNETMELİĞİ STANDARTLARINA UYGUN OLARAK TASARLANAN MASA ÜSTÜ FİBER LAZER MARKALAMA..

Laserator HANDY-M Sınıf-4 Masaüstü Fiber Lazer Markalama Makinası

SINIF-IV GÜVENLİK YÖNETMELİĞİ STANDARTLARINA UYGUN OLARAK TASARLANAN MASA ÜSTÜ FİBER LAZER MARKALAMA..

FactoryMark™ R30 65ml Beyaz Pompalı Bilya Uçlu Boya Markörü

FactoryMark™ R30 65ml Beyaz Pompalı Bilya Uçlu Boya MarkörüÜrün Kataloğunu indirmek için Yeşil Pompa..

FactoryMark™ R30 65ml Sarı Pompalı Bilya Uçlu Boya Markörü

FactoryMark™ R30 65ml Sarı Pompalı Bilya Uçlu Boya MarkörüÜrün Kataloğunu indirmek için Sarı Pompalı..

FactoryMark™ S20 13cm³ Kırmızı Kalıcı Boya Markörü

FactoryMark™ S20 13cm³ Kalıcı Kırmızı Boya Markörü bir çok sanayi dalının kalıcı..

FactoryMark™ S20 13cm³ Mor Kalıcı Boya Markörü

FactoryMark™ S20 13cm³ Kalıcı Mor Boya Markörü bir çok sanayi dalının kalıcılık ..

Değiştirilebilir Çelik Klişeler

• Klişeler özel yüksek performanslı takım çeliğinden imal edilmektedir.• Klişe karekterleri DIN 1451..

Kaynakçı Kontrol Zımbaları

Çok haneli el zımbalarına benzer özelliklerde ürün ve kalitede zımba takımlarıKontrol ve t..

Kompak Numaratör Markör

KOMPAK MARKÖRYerden Tasarruf Ettiren Kompak YapıDarbe elceği, pres şankı ile değiştirilebilirNumara ..

Otomatik Numaratör Kafa

Otomatik Numaratör Kafa5 tekere kadar her bir teker mekanik bir tahrik meka..

Lazer Markalama

lazer markalama sürecinin bir alt süreci olan lazer gravür işlemi, bir cismi, parçayı gravürlemek veya oymak için lazer kullanma pratiğidir. Öte yandan, lazer markalama, kimyasal / moleküler değişim, kömürleştirme, köpüklendirme, eritme, ablasyon ve daha fazlası nedeniyle renk değişimi de içeren bir nesnede iz bırakmaya yönelik daha geniş bir yöntem kategorisidir. Teknik olarak, mürekkep kullanımını içermez ve oymacılık amacıyla malzeme yüzeyine temas eden ve aşınan türde bir takım içermez. Dolayısıyla mürekkeplerin veya karbür bit takımlarının düzenli olarak değiştirilmesi gereken alternatif gravürleme veya markalama teknolojilerine göre büyük avantaj sağlar.

Plastik söz konusu olduğunda lazer markalama etkisi, özel olarak tasarlanmış 'lazer' malzemeleri üzerinde ve ayrıca bazı boya çeşitleri üzerinde daha belirgin olabilmekte, lazer markalama sonrası kuvvetli kontrastlar oluşabilmektedir. Bunlar arasında lazere duyarlı polimerler ve yeni metal alaşımları bulunmaktadır.

Lazer markalama terimi ayrıca, lazer baskı, lazer print, lazer oyma, lazer engravür, lazer gravür, sıcak markalama, ışınla markalama ve lazerle kabartma dahil geniş bir yüzey işleme teknikleri yelpazesini kapsayan genel bir terim olarak da kullanılır. Lazer engravür, lazer kazıma, lazer oyma ve lazer markalama makineleri dolayısıyla genelde aynıdır. Bu yüzden bu terimler bazen uygulamada bilgisi veya tecrübesi olmayanlar tarafından karıştırılabilmektedir.

Lazer markalama makinelerinin üç ana türü vardır: En yaygın olanı, iş parçasının (yüzeyinin) sabit olduğu ve lazer optiğinin X ve Y yönlerinde hareket ettiği ve lazer ışınının vektör çizmeye X-Y galvo motorları ile yönlendirildiği lazer modelidir. Bu tür modellerde bazen lazer durağandır ve iş parçası hareket eder. Bazende iş parçası Y ekseninde, lazer X ekseninde hareket eder. İkinci bir tür lazer markalama makinası silindir şeklindeki parçalar üzerinde hem raster hemde vektör içerikleri markalayan lazer markalama türüdür. Üçüncü tür lazer markalama makinalarıda ise hem lazer hem de iş parçası sabit dururken bir galvo kafası içerisindeki galvo aynaları lazer ışınını iş parçası yüzeyinin üzerinde hareket ettirerek raster veya vektör modunda markalama gerçekleştirenlerdir.

Lazerin ('lazer' ve 'lazer ışını' terimleri bir birinin yerine kullanılabilmektedir) yüzeye temas ettiği nokta, lazer ışınının o yüzeyde tam anlamıyla odaklandığı nokta olmalıdır. Genellikle bu noktaya lazerin odak noktası denir. Bu nokta tipik olarak çok küçüktür, bazen mikron ölçülerindedir. Lazer ışını herhangi yüzeyden geçerken, yalnızca odak noktası mesafesinde olan alan önemli ölçüde etkilenir. Lazer tarafından oluşturulan enerji odak noktasındaki malzemenin yüzeyini değiştirir. Yüzeyi ısıtabilir ve sonrasında malzemeyi buharlaştırabilir, pülverize edebilir, eritebilir veya belki de malzemeyi kesebilir.

Eğer yüzey malzemesi lazer kazıma, lazer markalama, lazer kaynak, lazer kesim vs sırasında duman, ağır metal tozları ve koku çıkarır. İş güvenliği açısından bu koku ve dumanın/tozların zararlı etkilerini ortadan kaldırmak için hava emisyon ve filtreleme sistemleri kullanılması çok önem arzetmektedir.

Lazer in son harfi olan "r" radyasyon un ilk harfidir. Mikro, nano ve piko boyutlarda yayılan lazer ışınlarından bedeni ve gözü korumak esas olup iş güvenliği açısından tüm dünyada önlem alınması gereken bir durum teşkil eder. Bu sebeple lazer markalama makinaları tamamiyle açık Sınıf-4 ve tamamiyle kapalı Sınıf-1 olarak 2 guruba ayrılır. Sınıf-4 bir lazeri kullanan operatör, kullanılan lazer markalama teknolojisine uygun lazer gözlüğü kullanmak zorunda olup, markalama operasyonu esnasında lazer markalama makinası etrafında başka hiç bir kimsenin bulunmamasını gerektirir. Sınıf-1 bir lazerde tamamiyle lazerin dış ortamla olan izolasyonu yapılmıştır. Sınıf-1 kabin kapıları operasyon esnasında açıldığında lazer markalama sürecini engeleyen bir otomasyona sahiptir. İş güvenliği açısından bir lazer markalama sisteminde sınıf-1 bir kabin ve atık gazı/ağırmetali/kokuyu toplayıp filtreleyen bir filrasyon sistemi olmalıdır.